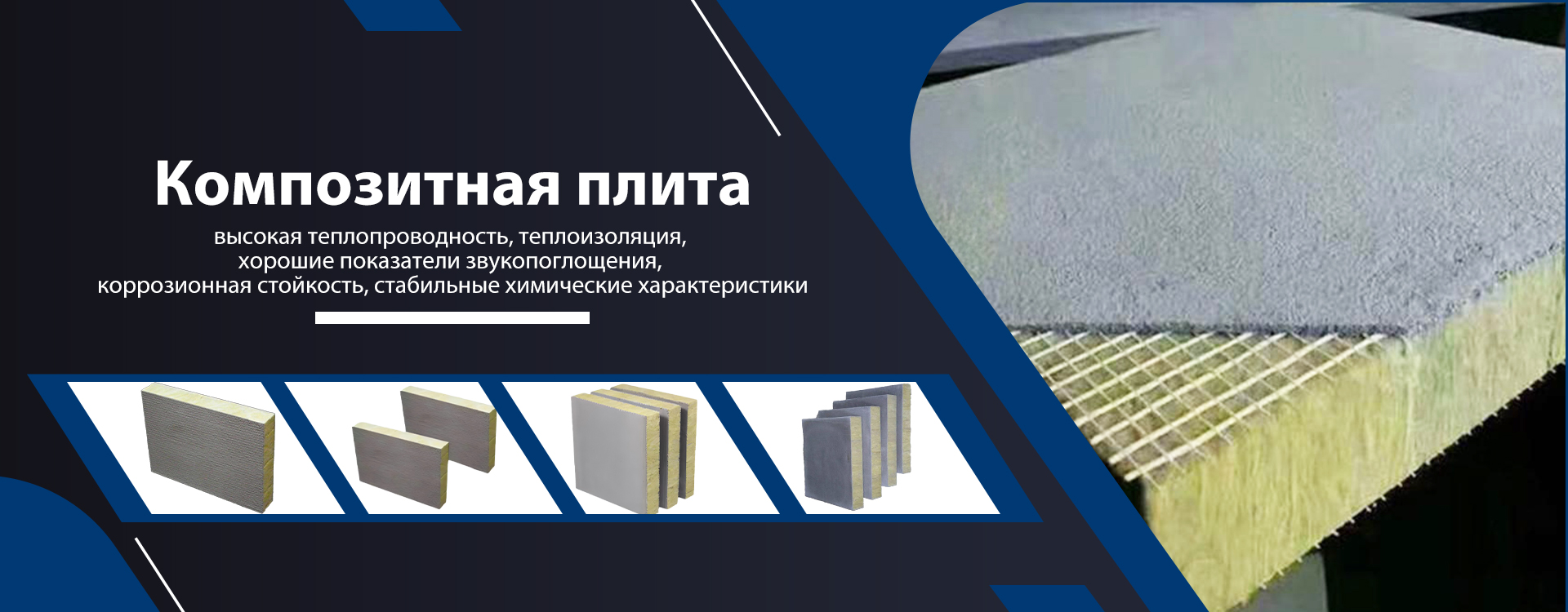

Завод по производству теплоизоляции из каменной ваты

Завод по производству теплоизоляции из каменной ваты – это, на первый взгляд, довольно простая технология. Камень, плавка, формовка... Но на деле все гораздо сложнее. Часто думают, что это просто заливаешь расплавленный минеральный волокно в форму и получаешь готовую плиту. Это, конечно, верно лишь отчасти. Мы несколько лет занимаемся этой сферой, и каждый раз натыкаемся на новые нюансы, на ошибки, которые могут стоить немало. Иногда, кажется, что идеального решения просто не существует, каждый продукт имеет свои компромиссы. Хочу поделиться некоторыми наблюдениями, с которыми сталкивались в работе, особенно в части контроля качества и оптимизации производственных процессов.

Основные этапы производства теплоизоляции из каменной ваты

В целом, процесс выглядит следующим образом: подготовка сырья (базальт, доломит, шлак), плавление при высоких температурах, формирование волокна (обычно пневматическое), затвердевание, обрезка и упаковка. Но давайте копнем глубже. Самое важное – это, безусловно, контроль состава сырья. Качество конечного продукта напрямую зависит от этого. Проблемы с сырьем – это головная боль любого производителя. Мы несколько раз сталкивались с поставками, которые не соответствовали заявленным характеристикам, что приводило к нестабильности качества теплоизоляции.

Важный момент – это и контроль температуры плавления и скорости охлаждения волокна. Неправильное регулирование этих параметров приводит к образованию дефектов, ухудшению теплоизоляционных свойств и даже к ухудшению механической прочности материала. Например, мы однажды перевели линию на новую систему управления температурой, и это сразу дало заметный прирост в качестве продукции. Потребовалось время на настройку и отладку, но результат того стоил. Мы используем разные типы теплоизоляции - плиты, рулоны, маты. Каждый тип требует своего подхода и контроля.

Особенности производства различных типов теплоизоляции из каменной ваты

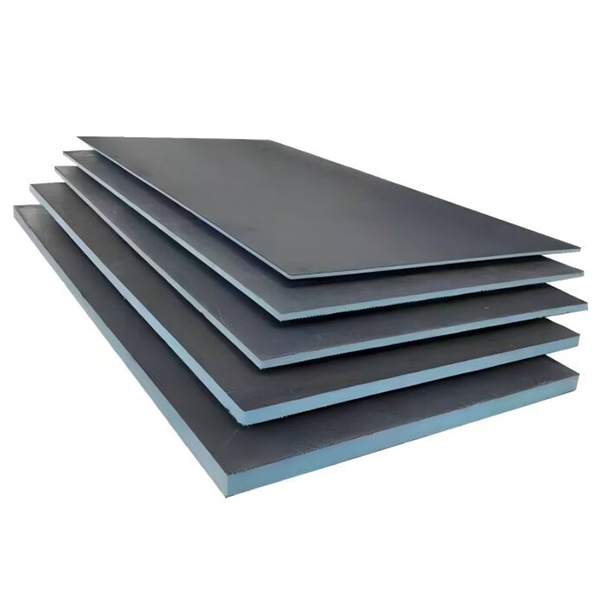

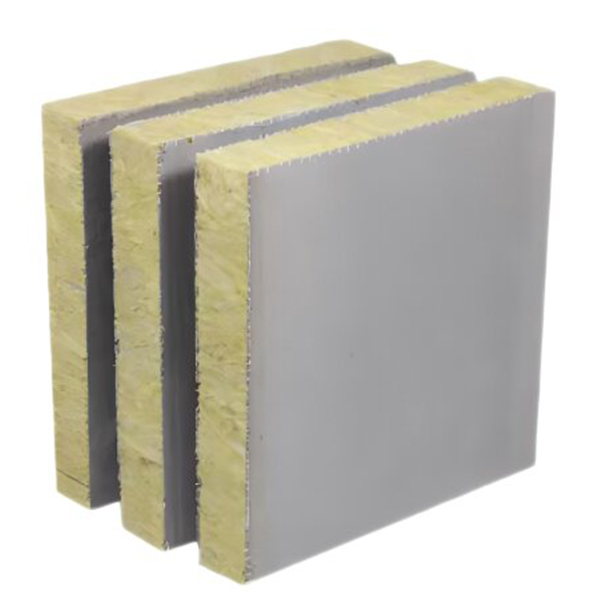

Если говорить о конкретных типах продукции, то производство каменной ваты разного типа имеет свои специфические особенности. Например, для производства матов необходимо более тонкое волокно и более аккуратная укладка, чтобы избежать образования пустот. Плиты, в свою очередь, могут быть более плотными и иметь различные профили для удобства монтажа. Мы сотрудничаем с производителями, которые предлагают широкий ассортимент продукции, от стандартных матов до специализированных решений для сложных конструкций. Например, мы часто используем теплоизоляцию из каменной ваты для утепления промышленного оборудования и трубопроводов – в этих случаях важна высокая термостойкость и химическая инертность материала.

Проблемы с влагостойкостью

Очень часто возникает проблема с влагостойкостью теплоизоляции из каменной ваты. Минеральное волокно, как известно, гигроскопично, и при попадании влаги теряет свои теплоизоляционные свойства. Поэтому, крайне важно обеспечить надежную защиту материала от влаги, особенно в условиях эксплуатации на открытом воздухе или во влажных помещениях. Мы часто используем специальные гидрофобизаторы для обработки теплоизоляции, чтобы повысить ее устойчивость к влаге. Но даже в этом случае необходимо уделять внимание правильному монтажу и обеспечить эффективный отвод влаги.

Иногда мы сталкиваемся с ситуациями, когда заказчики не соблюдают требования к вентиляции и создают благоприятные условия для образования конденсата на поверхности теплоизоляции. Это приводит к быстрому ухудшению ее свойств и снижению срока службы. Вот почему важно не просто купить качественный материал, но и правильно его использовать.

Влияние качества сырья на долговечность

Качество сырья – это, как я уже говорил, фундаментальный аспект. Использование некачественного сырья приводит к образованию в волокне примесей, которые снижают его теплоизоляционные свойства и ускоряют разрушение материала. Мы строго следим за поставщиками и проводим регулярные лабораторные испытания сырья, чтобы убедиться в его соответствии требованиям. Недавно мы опробовали новую добавку в состав сырья, которая, по результатам испытаний, увеличивает плотность волокна и повышает его термостойкость. На данный момент мы используем ее на одной линии, но планируем внедрить ее повсеместно.

Контроль качества продукции: наше понимание

Наш подход к контролю качества – это комплексный процесс, который охватывает все этапы производства, от входного контроля сырья до финальной упаковки готовой продукции. Мы используем различные методы контроля, включая визуальный осмотр, лабораторные испытания и термический анализ. Важно не только выявлять дефекты, но и анализировать причины их возникновения, чтобы предотвратить их повторение в будущем.

Мы применяем статистические методы контроля качества, что позволяет нам отслеживать динамику изменений в производственном процессе и своевременно принимать корректирующие меры. Ключевые параметры, которые мы контролируем, – это плотность, теплопроводность, влагопоглощение и механическая прочность. Помимо этого, мы проводим испытания на огнестойкость и экологичность теплоизоляции. Мы не просто выполняем формальные требования, мы стремимся к тому, чтобы наша продукция соответствовала самым высоким стандартам качества.

Опыт внедрения новых технологий

Мы постоянно работаем над оптимизацией производственных процессов и внедрением новых технологий. Недавно мы приобрели новую систему автоматизации, которая позволяет нам более точно контролировать параметры плавления и охлаждения волокна. Это позволило нам повысить стабильность качества продукции и снизить процент брака. Мы также активно изучаем возможности использования альтернативных видов сырья, таких как переработанный пластик или сельскохозяйственные отходы, для снижения себестоимости производства и повышения экологичности продукции.

Мы понимаем, что конкуренция в этой отрасли постоянно растет, поэтому нам необходимо постоянно совершенствоваться и искать новые пути повышения эффективности производства. Нам очень важно следить за новыми разработками в области теплоизоляции и внедрять их в свою практику. Например, мы сейчас изучаем возможность производства теплоизоляции из каменной ваты с добавлением антипиренов на основе натуральных компонентов.

Реальный кейс: утепление промышленного цеха

Один из наших интересных проектов – это утепление промышленного цеха. Задача состояла в том, чтобы снизить теплопотери и улучшить микроклимат в помещении. Мы предложили использовать теплоизоляцию из каменной ваты в сочетании с системой вентиляции и влагозащитой. В результате, удалось значительно снизить затраты на отопление и улучшить условия труда рабочих.

Важным моментом в этом проекте был правильный расчет толщины теплоизоляции, чтобы обеспечить оптимальную теплоизоляцию и избежать образования конденсата. Мы провели теплотехнический расчет и разработали проект утепления, который был согласован с заказчиком. Результаты проекта превзошли все ожидания заказчика, и он остался очень доволен нашим работой.

Заключение

Производство теплоизоляции из каменной ваты – это сложная и ответственная задача, требующая глубоких знаний и опыта. Мы постоянно работаем над совершенствованием наших производственных процессов и повышением качества продукции. Наши клиенты могут рассчитывать на надежное партнерство и качественную продукцию, соответствующую самым высоким стандартам.

Мы ценим каждый отзыв и готовы к сотрудничеству. Если у вас есть вопросы или вам нужна консультация по выбору теплоизоляции из каменной ваты, пожалуйста, свяжитесь с нами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Заводы по производству кровельных сэндвич-панелей

- Китайские производители домов из минераловатных панелей

- Заводы по производству минераловатных изоляционных материалов

- Ведущая страна-покупатель какого типа подложки используется для ламинированных панелей

- дешевая фабрика домов из минераловатных плит

- Поставщики огнестойких панелей из Китая

- Производители подложки для теплого пола из Китая

- Дешевые Асбестовый лист рычаг Асбестовый лист Производители

- Основные покупатели каменной ваты для изоляции цены

- Цены на коврики под ламинат с подогревом