Каменная вата завод каменной ваты

Каменная вата завод каменной ваты – это термин, который часто встречается в строительной сфере. Но что за ним стоит на самом деле? Многие считают, что производство этого материала – это просто нагрев и формирование горных пород. Это, конечно, упрощение. Порой, когда мы видим на рынке 'каменную вату' с подозрительно низкой ценой, сразу возникает вопрос о качестве и, конечно, об технологиях, применяемых на заводе. Попробую поделиться некоторыми мыслями и опытом, накопленным за годы работы в этой индустрии.

Что такое каменная вата и почему важен завод?

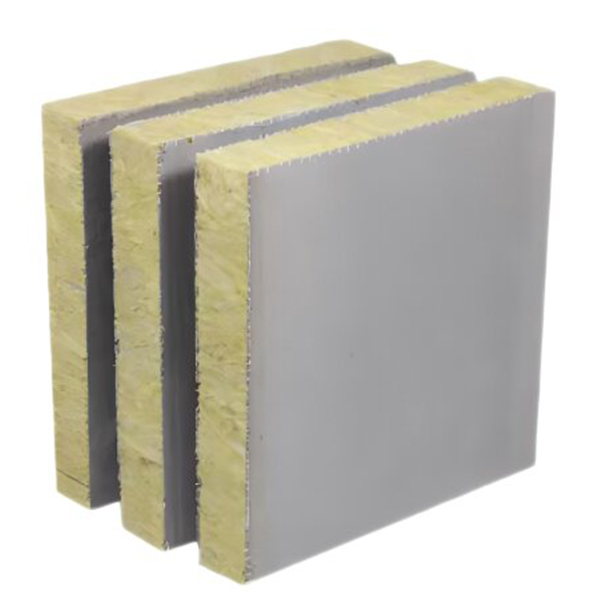

Каменная вата, или минеральная вата, – это тепло- и звукоизоляционный материал, получаемый из расплава горных пород (базальт, диабаз, доломит) или шлаков. Она представляет собой волокнистую структуру, которая придает ей отличные теплоизоляционные свойства. Но, повторюсь, просто расплавить породу – это только начало. Настоящий завод каменной ваты должен обладать сложным оборудованием для контролируемого плавления, формирования волокон, связывания и сушки материала. От качества этих этапов зависит конечный продукт – его плотность, прочность, и, как следствие, эффективность изоляции.

Нельзя недооценивать роль технологического процесса на заводе каменной ваты. Например, используемые добавки, температура плавления, скорость охлаждения – все это влияет на размер и распределение волокон. Слишком большие волокна – и изоляция будет менее эффективной, слишком маленькие – и материал может стать пыльным и опасным при работе. Именно поэтому важно обращать внимание на сертификаты качества и технологические характеристики продукта.

Основные этапы производства: от сырья до готового продукта

В общем случае, процесс производства каменной ваты можно разбить на несколько основных этапов. Первым – это добыча и подготовка сырья. Затем – плавление в специальных печах, где температура достигает градусов Цельсия. Это, пожалуй, самый энергозатратный этап. После плавления расплав непрерывно волокнизируется, то есть превращается в тонкие волокна под действием центробежной силы или других методов.

Далее происходит связывание волокон – добавление связующего вещества (чаще всего на основе фенолформальдегидных или акриловых смол) для придания материалу прочности. Важно правильно подобрать связующее, чтобы оно не ухудшало теплоизоляционные свойства. После связывания материал сушится и нарезается на плиты или рулоны нужного размера. И, конечно, контроль качества на каждом этапе – это неотъемлемая часть производства качественной каменной ваты. Я когда-то брал участие в модернизации одного завода, и именно недостаточный контроль качества волокон приводил к значительным потерям сырья и снижению эффективности конечного продукта.

Проблемы и вызовы в производстве

Производство каменной ваты – это не просто технологический процесс, это и серьезные экологические вызовы. В процессе плавления выделяются вредные газы, которые необходимо улавливать и очищать. Шум – еще одна проблема, особенно на крупных заводах. В наши дни все больше внимания уделяется использованию более экологичных связующих и снижению энергопотребления. Например, переход на биоразлагаемые связующие – это перспективное направление, хотя пока и не очень распространенное.

Экономическая сторона также играет важную роль. Цены на сырье, электроэнергию и труд постоянно меняются, поэтому заводу необходимо постоянно оптимизировать свои процессы и повышать эффективность. Например, внедрение автоматизированных систем управления производством может значительно снизить затраты и повысить качество продукции. Но это требует значительных инвестиций.

Альтернативные материалы и перспективы развития

Конечно, каменная вата не единственная теплоизоляционная альтернатива. Существуют пенополистирол (пенопласт), пенополиуретан, эковата, и другие материалы. Каждый из них имеет свои преимущества и недостатки. Например, пенополистирол – это более дешевый материал, но он менее экологичный и горючий. Эковата – это натуральный материал, но она менее долговечна и требует специальной обработки.

На мой взгляд, будущее за более экологичными и энергоэффективными материалами. Развитие каменной ваты в этом направлении – это использование возобновляемых источников энергии для плавления сырья, разработка новых связующих на основе биомассы, и повышение эффективности производственных процессов. В конечном итоге, цель – создать теплоизоляцию, которая будет не только эффективно защищать от холода и тепла, но и не наносить вред окружающей среде.

Реальный опыт: о проблемах с волокнами и контроле качества

Однажды мы сталкивались с проблемой неравномерности волокон на одном из заводов. Причина оказалась в нестабильной работе воздуховодов в процессе волокнизации. Это приводило к образованию волокон разной длины и толщины, что снижало качество изоляции. Для решения этой проблемы потребовалось изменить конструкцию воздуховодов и внедрить более точную систему контроля температуры и давления. Это был довольно трудоемкий процесс, но в итоге мы смогли добиться значительного улучшения качества продукции.

Еще одна распространенная проблема – это загрязнение волокон пылью и другими примесями. Это может произойти на любом этапе производства, от добычи сырья до упаковки готового продукта. Для предотвращения загрязнения необходимо использовать фильтры и другое оборудование для очистки воздуха и сырья. И, конечно, важно соблюдать строгие правила гигиены на производстве.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Дешевая каменная вата каменная вата цена

- Китайские производители углеродного волокна ТехноНИКОЛЬ XPS

- дешевая цена домов из минераловатных панелей

- Основные страны-покупатели утепленных домов из каменной ваты

- Заводы по производству водостойкой подложки в Китае

- Цена на многослойные сэндвич-панели в Китае

- Дешевый завод минеральных изоляционных материалов

- Ведущий покупатель дешевой наружной изоляции стен

- Поставщики пенопластовых изоляционных материалов из Китая

- Цена на асбестовый лист 10 мм в Китае