Завод по производству экструдированного полистирола

Всегда удивляюсь тому, как многие воспринимают производство ЭПП как что-то простое. ?Насыпал пенопласт, выдавил, вот и всё!? – слышу я часто. Это, конечно, упрощение до абсурда. Производство экструдированного полистирола – это сложный технологический процесс, требующий точного контроля параметров, понимания химических реакций и, что немаловажно, постоянной работы с сырьём. Недавно столкнулись с проблемой стабильности качества, и это заставило задуматься о многих вещах.

Обзор: Больше, чем просто пенопласт

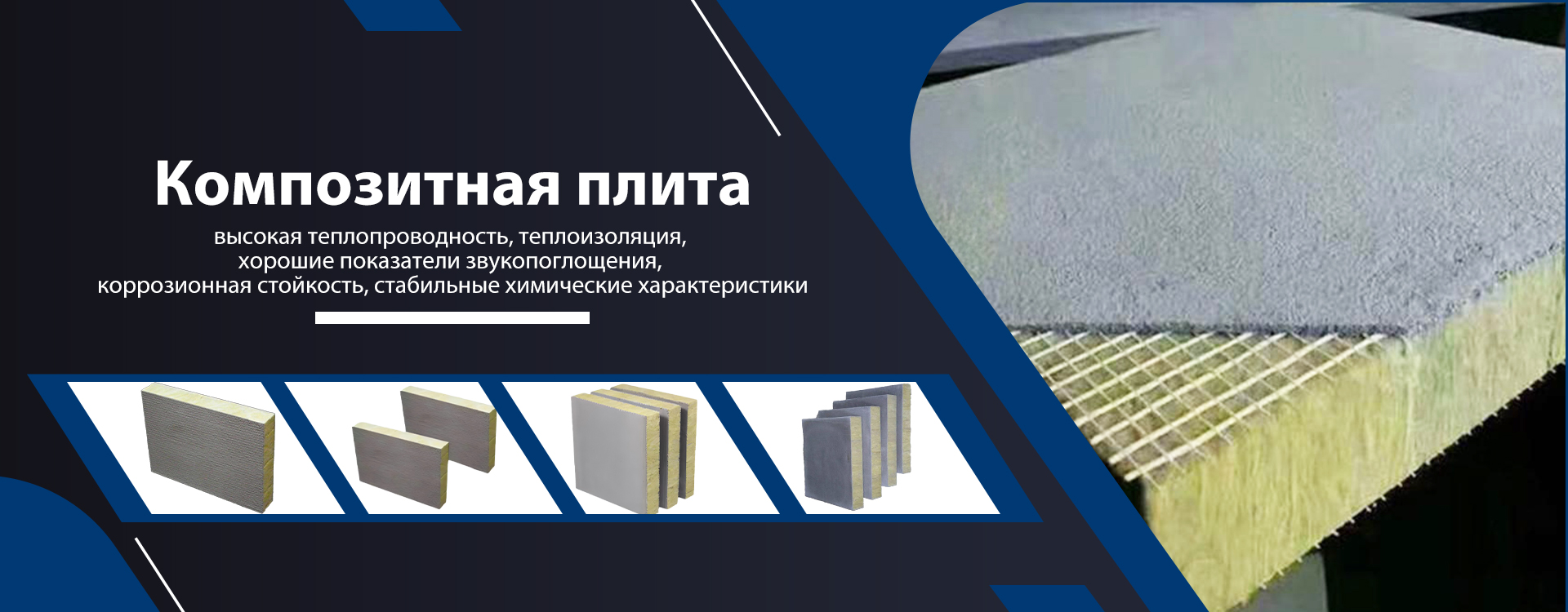

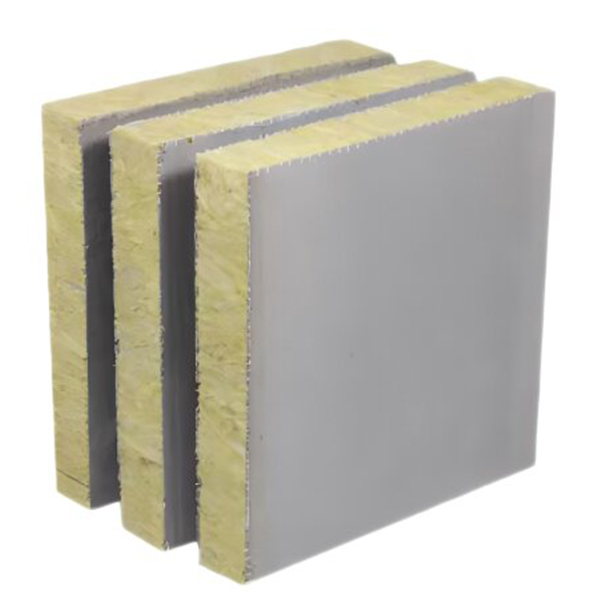

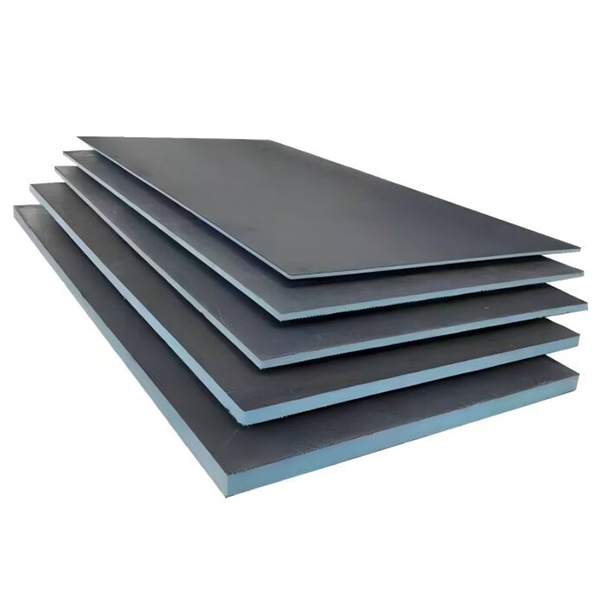

Не буду ходить вокруг да около: мы говорим не о простом производстве утеплителя, а о комплексе процессов, от подготовки сырья до упаковки готовой продукции. Качество экструдированного пенополистирола определяется не только его теплоизоляционными свойствами, но и механической прочностью, химической стойкостью и, конечно, экологичностью. Эти характеристики – ключевой фактор при выборе материала для различных сфер применения: от строительства до упаковки.

Сырьевая база: От полимерного шарика до гранул

Первый и, пожалуй, самый важный этап – это получение полимерных гранул. Обычно начинают с полистирола, который, в свою очередь, получается из этиленвинилацетата (ПВА). Ключевым моментом здесь является чистота сырья. Даже незначительные примеси могут существенно повлиять на качество конечного продукта. Мы часто получаем партию гранул с отклонениями по молекулярной массе, что приводит к нестабильной вязкости расплава и, как следствие, к дефектам в экструдированном профиле. Это требует дополнительных затрат на корректировку технологического процесса, а иногда и на переработку брака.

Технологический процесс экструзии: Параметры и контроль

Процесс экструзии включает в себя плавление полистирола, формирование расплава и выдавливание его через фильеру с заданным профилем. Здесь критичны температура, давление, скорость экструзии и геометрия фильеры. Несоответствие хотя бы одного из этих параметров приводит к образованию дефектов: пузырей, трещин, неровностей поверхности. Мы используем систему автоматического контроля температуры на всех этапах экструзии, но даже с ней приходится сталкиваться с проблемами. Например, неравномерный нагрев в экструдере может стать причиной локального перегрева и деструкции полимера.

Последующая обработка и контроль качества: Необходимость в тщательности

После экструзии профиль подвергается охлаждению и нарезке на ленты определенной длины. Затем – контрольно-измерительным испытаниям: определению плотности, влажности, механической прочности, огнестойкости. Важный этап – визуальный контроль на предмет дефектов поверхности. В последние годы наблюдается тенденция к увеличению требований к качеству ЭПП, особенно в строительстве. Потребители все больше обращают внимание на экологичность и безопасность материалов, поэтому необходимо постоянно совершенствовать технологический процесс и использовать более экологичные добавки.

Проблемы, с которыми сталкиваются производители: От стабильности сырья до энергоэффективности

Одной из самых распространенных проблем является нестабильность качества сырья. Поставщики часто не могут гарантировать постоянный состав полимерных гранул, что приводит к трудностям в поддержании стабильных технологических параметров. Поэтому мы стараемся работать с несколькими поставщиками и проводить предварительный анализ каждой партии сырья перед ее использованием.

Энергоэффективность: Растущая важность

Производство ЭПП – это энергоемкий процесс. Поэтому вопросы энергоэффективности становятся все более актуальными. Мы активно внедряем новые технологии, направленные на снижение энергопотребления: установка энергосберегающих двигателей, оптимизация режимов работы экструдера, использование теплообменников. Помимо этого, мы изучаем возможности использования вторичного сырья – переработанного пенополистирола. Это не только снижает затраты на сырье, но и уменьшает негативное воздействие на окружающую среду.

Упаковка и логистика: Забота о конечном продукте

Правильная упаковка и логистика – не менее важные аспекты производства ЭПП. Продукт должен быть защищен от механических повреждений, влаги и ультрафиолетового излучения. Мы используем специальные пленки и паллетирование для обеспечения сохранности товара при транспортировке и хранении. Важно учитывать особенности каждой партии ЭПП и выбирать оптимальную схему упаковки, чтобы избежать повреждений и деформаций.

ООО Хэнань Синь Фэншуо Строительная Техника: На пути к совершенству

ООО Хэнань Синь Фэншуо Строительная Техника (Теплоизоляция Айцзябао) постоянно работает над улучшением качества своей продукции и расширением ассортимента. Мы инвестируем в новые технологии, обучаем персонал и тесно сотрудничаем с поставщиками и клиентами. Наша цель – предоставлять нашим клиентам высококачественные и надежные материалы для теплоизоляции и строительства, которые соответствуют самым высоким требованиям.

Пример неудачной попытки: Проблемы с добавками

Несколько лет назад мы попробовали использовать новую добавку для улучшения огнестойкости ЭПП. Теоретически, она должна была значительно повысить огнестойкость материала, но на практике мы столкнулись с серьезными проблемами. Добавка приводила к образованию усадок и трещин в профиле, что существенно снижало его прочность. После нескольких месяцев экспериментов нам удалось найти оптимальный режим использования добавки, но это потребовало значительных затрат времени и ресурсов.

Поэтому, как показывает практика, внедрение новых технологий и материалов требует тщательного анализа и тестирования. Нельзя полагаться только на теоретические расчеты – необходимо проводить практические эксперименты и учитывать особенности производственного процесса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Цена каменной ваты 100 в Китае

- Производители OEM каменная вата 50 блоков цена

- Цены на изоляционные покрытия

- Производители линолеума с подложкой

- Цены на наружные стеновые панели из минеральной ваты

- Производитель многослойной фанеры

- Производители термоподложки

- Китайские производители каменной ваты 100 мм цена

- Основные страны-покупатели ОЕМ каменной ваты 50 мм

- Основные страны-покупатели дешевых цен на каменную вату для теплоизоляции